在发明电力之前,水能是早期工业机械中最先用来驱动车轮和执行机械任务的能源之一。 据国际能源署称,水电目前是世界上最大的可再生能源来源,约占世界电力的 17%。 水力发电的兴起顺应了全球转向可再生能源发展趋势,以通过减少传统化石燃料产生的碳排放量以实现 2015 年巴黎气候协议所设定的目标。

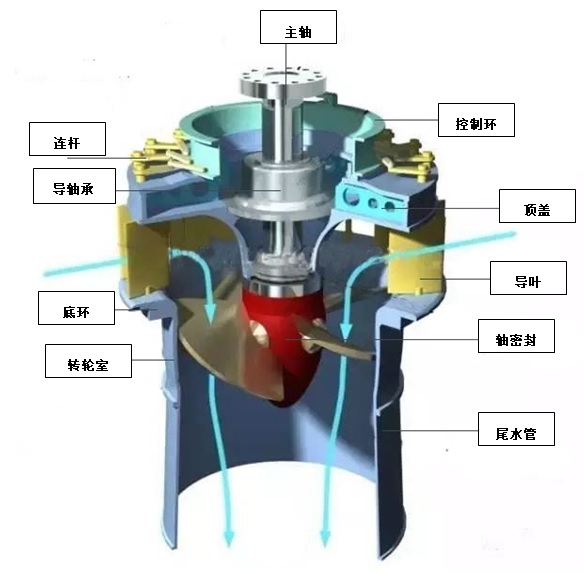

与大多数大型生产设备一样,为了能让水力发电机组达到最佳运行效率的关键在于掌握所需的精确度和准确度。这也包括许多其他因素影响运行导致计划外停机。 在这些停机期间,损坏的组件会按照 OEM 规格进行拆卸、重建或翻新,然后在重新组装。 由于地处偏远且组件尺寸庞大的缘故,这就需要原位方案来解决以下的问题:

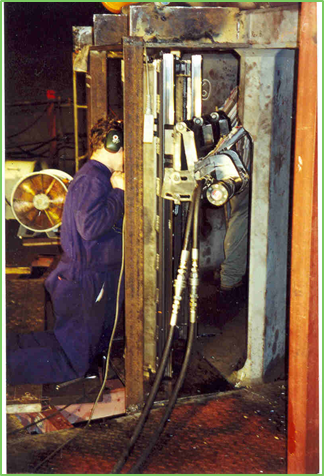

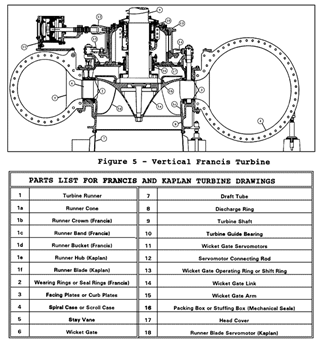

- 导叶衬套的加工

- 上下面板加工

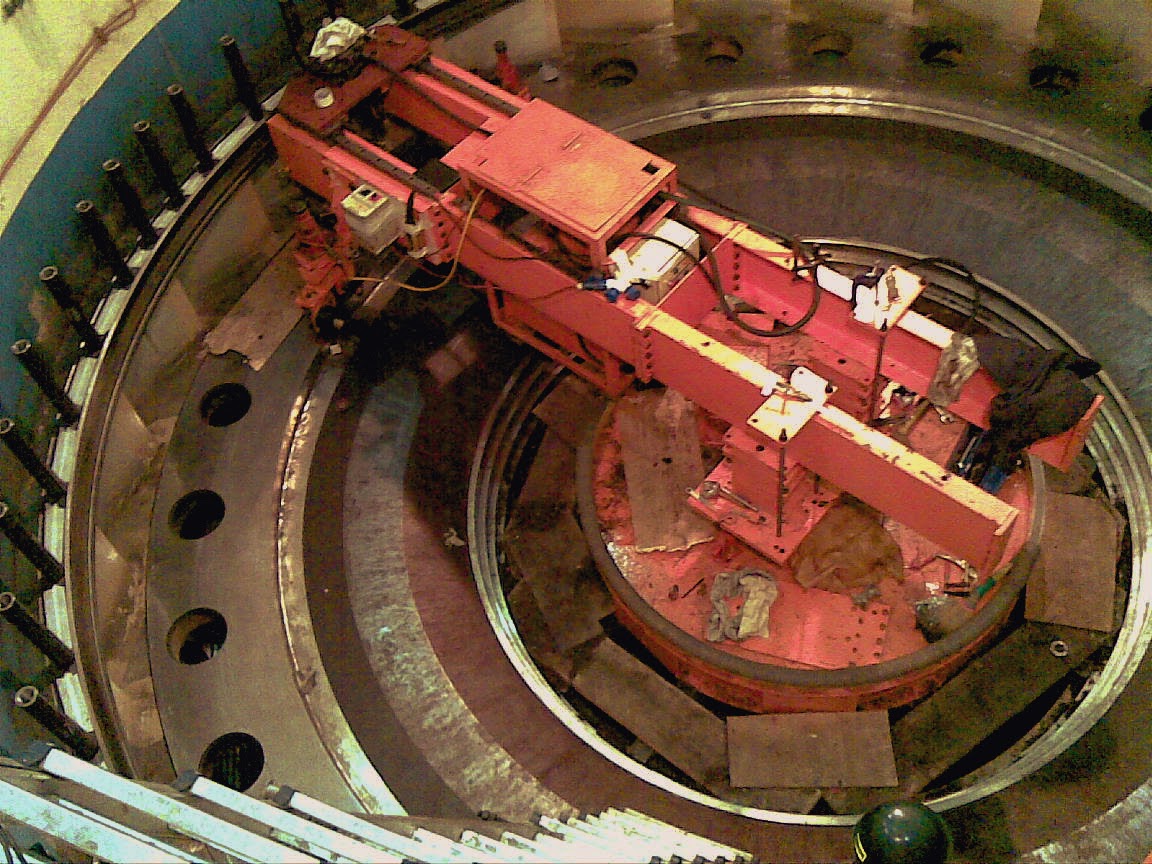

- 底环和耐磨环的加工

- 部件结构测量和尺寸检查

水轮机翻新加工程序

(1)

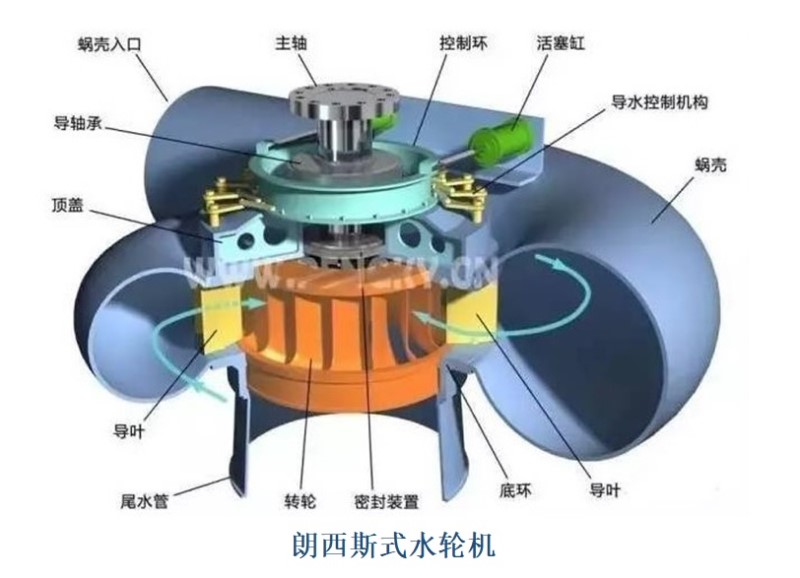

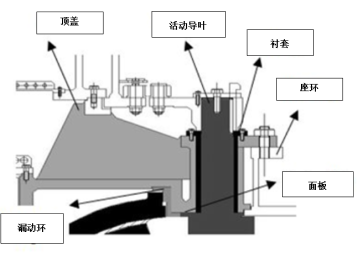

活动导叶的运转是用来控制水流在涡轮导叶片上的角度和流量,从而根据电力负荷以便调节功率输出。 由于导叶的运转会磨损衬套,在涡轮大修期间就需把衬套更新。

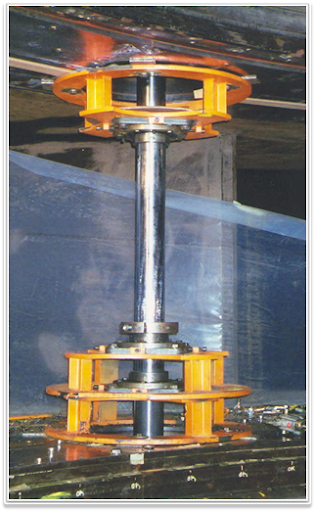

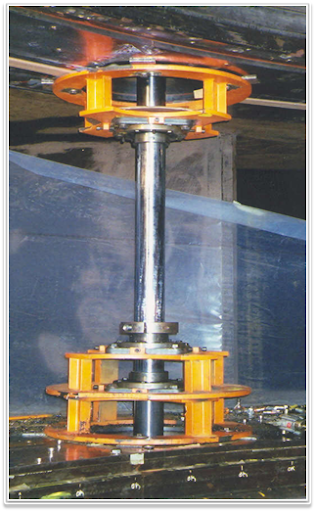

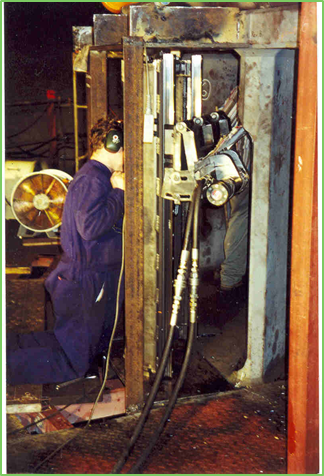

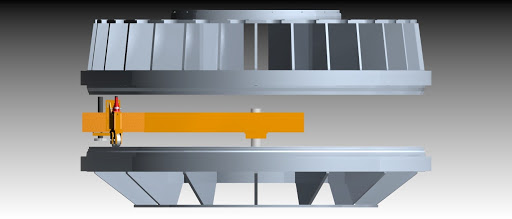

因为新的替换衬套有较小的内径,定制的镗杆支架必须安装以便在现场进行加工。 镗杆须准确的安装在与水轮机主轴中心所需的径向距离处和与角度位置。

水轮机主轴中心和导叶位置的径向距离以及十六或二十四个导叶之间的弦长可使用内径千分尺或激光跟踪仪来验证以确保导叶表面之间没有间隙并与面板垂直。

在进行面板维修程序之前,必须检测上下面板的表面以测定磨损或擦伤程度。在没有活动导叶在位的情况下再把顶盖放回,装回螺栓并锁紧。 这是为了检测上与下面板之间的平行和水平度。 虽然面板应以水平度为基准,然而上与下面板之间的平行度和与活动导叶衬套的垂直度更为重要。

平行度是通过测量在顶板和底板之间的垂直距离来确定的,而板的水平度可以使用精密工程水平仪或几何激光设备来确定。

在有足够的材料情况下,可在两个表面上进行加工以达到所需的平行和水平度。 如果材料不足,焊接新板并加工以补偿任何不平整度。 两板之间的垂直距离应等于导叶的高度加上活动导叶和上下板之间的指定间隙。

水电站的 三维 数字检测

精密水平仪、紧线和铅锤通常用于校准水力发电机部件的组装。 这些传统方法虽然有效,但耗时而且容易出现人为失误。 随着新技术的研发和数码化,激光跟踪仪可以通过原装数字记录和 3D 测 量 数据把新设备更准确的重新调整归位,因而能达到更有效的预测性维护。

通过 Spatial Analyser 软件将激光跟踪仪、全站仪和 FaroArm 所收集的数据, 通过建立的公共基准点耦合一起。 这样的灵活性让难于碰触的位置都能够进行测量, 有效的进行尺寸检查与记录因而发掘维修需求:

- 顶盖检测与校准

- 活动导叶、座环和排水环检测与校准

- 转轮检测

- 发电机校准 – 键杆、定子和主轴承

- 卧式机器轴承的校准

- 主轴检测和校准

- 安装垫的校准和验证