经过多年的运行,汽轮机的缸 身 因反复承受高热致应力,使得材料超越了它的屈服极限并把负荷融在材料中而导致缸 身变形。 一但把锁紧的螺栓松开,汽轮机外缸就会在分离线处翘开并并且需要过度的拧紧螺栓以达到金属与金属的密封配合。为了把密封间隙收紧,传统方法是需要把外缸盖上,拧紧直到间隙关闭,取下外缸,测量密封印记,刮平密封表面再重复该过程直到 0.0015 英寸或 0.038 毫米的塞尺 无法沿着分离线缝插入才算完工。

高低压缸加工程序

一次性组装为内压缸加工。

对焊补后的低压缸内则表面进行数控镗孔。

(1)

使用 Faro Vantage 激光跟踪仪测量主轴的长度。

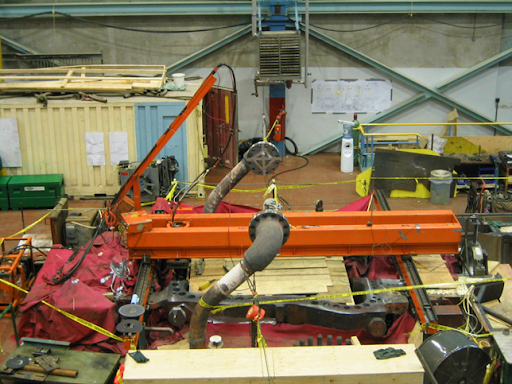

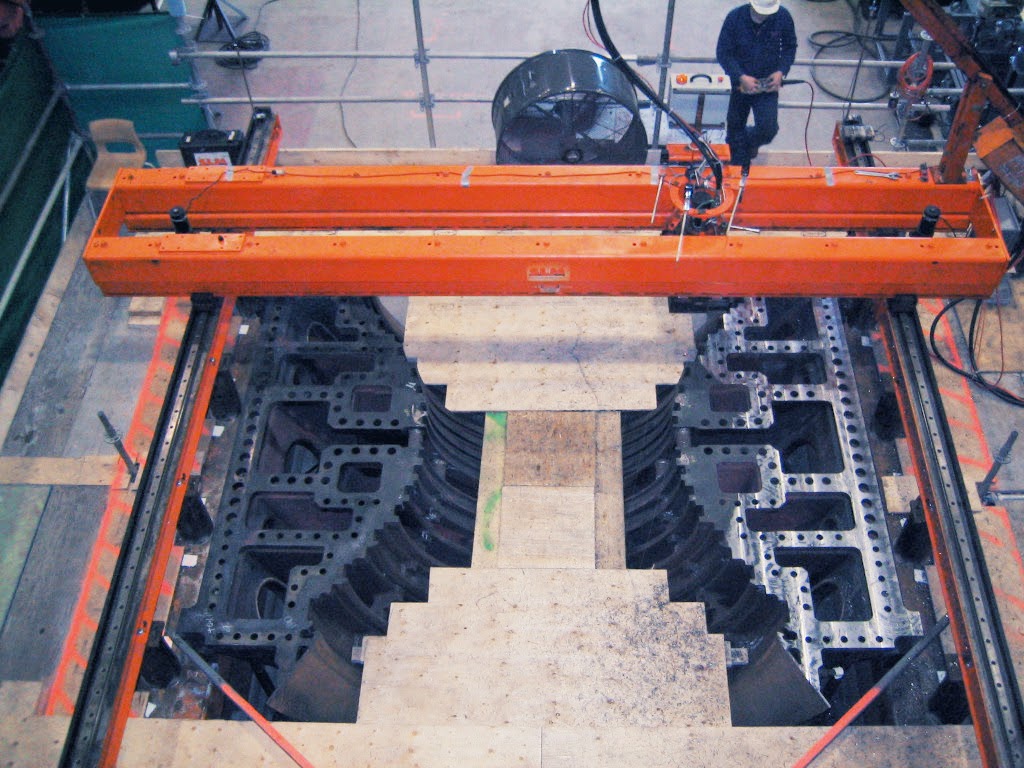

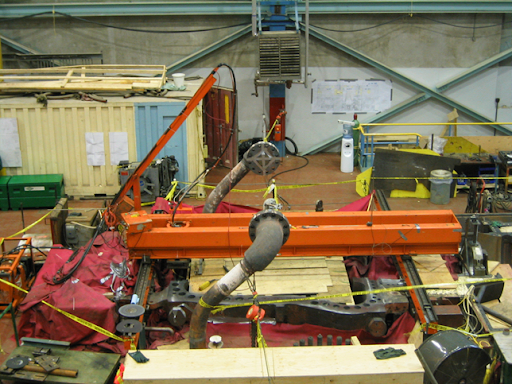

使用以激光导控的铣头为低压缸加工。利用以激光设定的基准面而自动调平的铣头, 为5米长的低压缸加工, 可达到的最佳平面度公差少过0.02毫米。

为校正汽封的定位而进行内径镗孔。

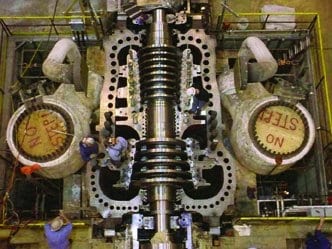

大多数的现代100 兆瓦功率涡轮机都采纳双壳设计以承受超过 100 巴的蒸汽压力。双壳设计是运用蒸汽充实在壳于壳之间的空间,减少温度和气压落差而使到每个外壳可以已较小的温度和压差来设计。

为了使到内外缸的金属之间密封拟合,我们使用特制的原位激光控制铣削机以进行精密加工,并可达到少过0.02毫米的表面公差。为了提高加工效率, 我们的工程师会为不同模式的缸身设计承架以便能一次性为内上缸和外上缸加工,并且能保持一致的直线度。

由于平面加工后会调低涡轮的中心线,因此汽封的底座着需要镗孔,以让汽封能在常温下保持一定的径向间隙。这项校正能用原位镗孔机以进行加工。

使用大型游标卡尺、千分尺等常规仪器进行检测需要多人操纵因而容易照成人为误差。我们可以通过使用坐标测量机臂或激光跟踪仪来测量涡轮机的大型零件、例如轴,汽封的外环和动叶片等。 这些先进仪器能大幅度的改善测量程序也能更有效的协助对准涡轮机组件的安装。

坐标测量机臂和激光跟踪仪能有效的减少测量时间、获得一致性检查成绩并能生成所需的数字报告。它还可以通过测量涡轮机的原始位置,对其进行监控并恢复原始状态来提高涡轮机安装的精确度。